Jakie są kluczowe zalety stosowania trójfazowych silników z wirnikiem uzwojonym w zastosowaniach przemysłowych?

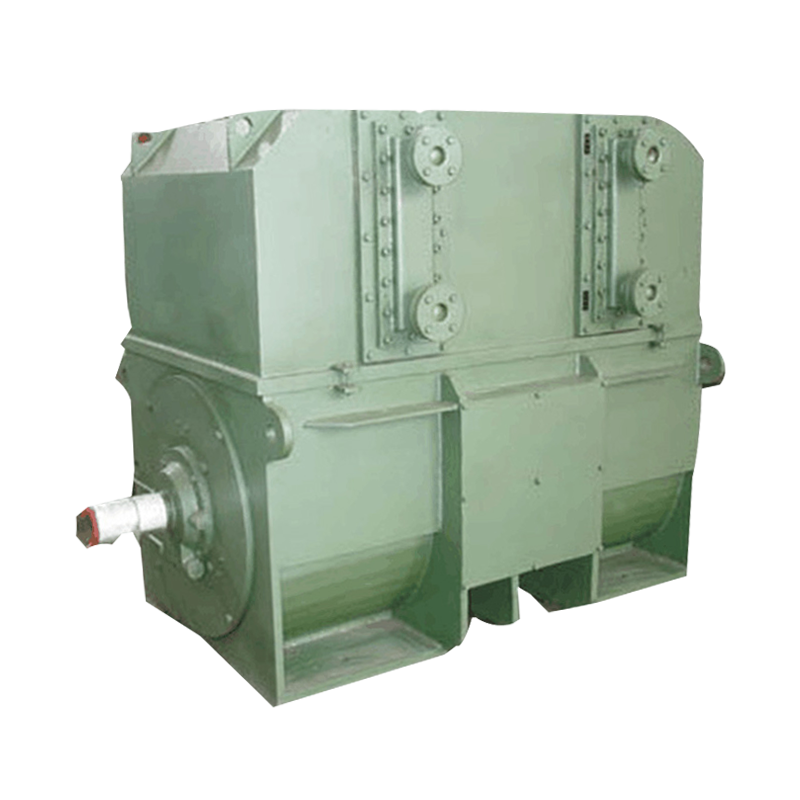

W epoce zdominowanej przez napędy o zmiennej częstotliwości (VFD) można rozważyć trójfazowy silnik z wirnikiem uzwojonym starsza technologia. Jednak wejdź do dowolnego zakładu przetwórstwa o dużej wytrzymałości, kopalni lub dużego zakładu przeładunku materiałów, a przekonasz się, że te woły pociągowe niezawodnie radzą sobie z najbardziej wymagającymi zadaniami. Nie chodzi tu o starzenie się, ale o specjalizację: w przypadku konkretnych zastosowań wymagających wysokiego momentu obrotowego i dużej bezwładności, silnik z wirnikiem uzwojonym oferuje połączenie wydajności, solidności i opłacalności, z którym często trudno jest dorównać nowoczesnym alternatywom. W tym artykule wykraczamy poza podstawy i przedstawiamy analizę kluczowych zalet na poziomie inżynierskim silniki trójfazowe z wirnikiem uzwojonym niezastąpiony w zastosowaniach przemysłowych, od kontrolowanego rozruchu po praktyczną konserwację.

Podstawowa zasada: Moc zewnętrznego sterowania wirnikiem

W przeciwieństwie do silnika klatkowego, którego obwód wirnika jest trwale zwarty, cechą charakterystyczną a uzwojony silnik wirnikowy to trójfazowe uzwojenie wirnika, doprowadzone do stojana za pomocą pierścieni ślizgowych i szczotek. Taka architektura pozwala na podłączenie zewnętrznych rezystorów lub elektronicznych elementów sterujących do obwodu wirnika. Ta prosta, ale głęboka różnica umożliwia bezpośrednią manipulację charakterystyką momentu obrotowego silnika. Zwiększając rezystancję zewnętrzną wirnika podczas rozruchu, wzrasta jego efektywna impedancja, co jednocześnie ogranicza prąd rozruchowy i maksymalizuje dostępny moment obrotowy już od prędkości zerowej – jest to zdolność nieodłącznie związana z konstrukcją silnika.

Podstawowa zaleta 1: Doskonała wydajność rozruchowa przy dużych obciążeniach

To właśnie tutaj silniki z wirnikiem uzwojonym naprawdę przodują. Ich zdolność do zapewnienia wysokiego momentu rozruchowego przy niskim prądzie rozruchowym rozwiązuje dwa krytyczne problemy przemysłowe: naprężenia mechaniczne na napędzanym sprzęcie i naprężenia elektryczne w zasilaczu.

Pokonanie dużej bezwładności: idealny wybór dla kruszarek i młynów

Porównując A trójfazowy silnik z wirnikiem uzwojonym w porównaniu z silnikiem klatkowym do zastosowań w kruszarkach , przewaga wirnika uzwojonego jest wyraźna. Kruszarki, młyny kulowe i duże wentylatory charakteryzują się ogromną bezwładnością obrotową. Standardowy silnik klatkowy uruchamiany poprzez linię pobierałby 600–800% prądu przy pełnym obciążeniu, zapewniając jednocześnie tylko 150–200% znamionowego momentu obrotowego, powodując poważne spadki w sieci i długotrwałe, stresujące przyspieszanie. Silnik z uzwojonym wirnikiem i odpowiednio dobranymi rezystorami zewnętrznymi może zapewnić 200–250% momentu obrotowego przy pełnym obciążeniu, pobierając jedynie 150–200% prądu. Powoduje to płynne, kontrolowane i szybsze przyspieszanie obciążenia o dużej bezwładności, minimalizując zużycie przekładni, sprzęgieł i samej napędzanej maszyny.

Precyzja w ruchu: rozwiązanie krytyczne dla bezpieczeństwa wciągników

Pytanie dlaczego warto używać silnika z uzwojonym wirnikiem do zastosowań dźwigowych koncentruje się na kontroli i bezpieczeństwie. Wciągniki i dźwigi wymagają nie tylko wysokiego momentu rozruchowego do podnoszenia ładunku, ale, co ważniejsze, precyzyjnej kontroli podczas przyspieszania i zwalniania, aby zapobiec kołysaniu się ładunku. Stopniowa kontrola oporu silnika z uzwojonym wirnikiem umożliwia operatorom płynne przyspieszanie i, co najważniejsze, wykorzystanie rezystorów do kontrolowanego hamowania elektrycznego podczas opuszczania. Zapewnia to nieodłączną funkcję „miękkiego startu” i „miękkiego zatrzymania”, która zwiększa bezpieczeństwo, zmniejsza wstrząsy mechaniczne i pozwala na precyzyjne wykrywanie obciążenia, co jest trudne do osiągnięcia tak niezawodnie w przypadku podstawowej konfiguracji silnika klatkowego.

Podstawowa zaleta 2: Solidna i ekonomiczna kontrola prędkości

W zastosowaniach wymagających ograniczonej zmiany prędkości, silniki z wirnikiem uzwojonym stanowią wyjątkowo wytrzymałe rozwiązanie. Zrozumienie jak kontrolować prędkość trójfazowego silnika z wirnikiem uzwojonym jest proste: zmieniając rezystancję w obwodzie wirnika, zmieniasz poślizg silnika, a tym samym jego prędkość. Większy opór oznacza większy poślizg i niższą prędkość roboczą. Metoda ta zapewnia prosty, ekonomiczny i solidny sposób kontroli prędkości, szczególnie w trudnych warunkach, w których może zawieść delikatna elektronika.

- Tradycyjne rezystory krokowe: Nieporęczne, ale niezwykle wytrzymałe zespoły rezystorów przełączane za pomocą styczników. Idealny do brudnych i gorących środowisk.

- Reostaty płynne: Zapewniają płynniejsze przyspieszenie poprzez zmianę poziomu elektrolitu lub zanurzenia płyty, często stosowane w silnikach pierścieniowych o bardzo dużej mocy.

- Półprzewodnikowe sterowniki wirników: Nowoczesne elektroniczne przerywacze, które zmieniają efektywną rezystancję poprzez sterowanie PWM, oferując lepszą wydajność i dokładniejszą kontrolę niż rezystory stopniowane.

Oceniając opcje kontroli prędkości, inżynierowie biorą pod uwagę całkowity koszt posiadania i ekologiczność. Poniższa tabela porównuje rozwiązanie z uzwojonym wirnikiem z wszechobecnym silnikiem klatkowym napędzanym przetwornicą częstotliwości (VFD) dla typowych zastosowań wymagających dużej mocy i ograniczonego zakresu prędkości.

| Funkcja | Silnik z uzwojonym wirnikiem z kontrolą oporu | Silnik klatkowy z VFD |

| Koszt początkowy (duża moc) | Ogólnie niższe dla silnika i układu sterowania. | Znacząco wyższe, szczególnie w przypadku napędów przystosowanych do wysokiego momentu rozruchowego. |

| Zakres kontroli prędkości | Ograniczone (zwykle 50-100% prędkości synchronicznej). Najlepsze do stałej lub stopniowej redukcji prędkości. | Bardzo szeroki (0-120%). Doskonały do precyzyjnej, ciągłej zmiany prędkości. |

| Odporność na środowisko | Znakomicie. Baterie rezystorów i silnik są bardzo odporne na kurz, wilgoć i wahania temperatury. | Umiarkowane do słabego. Przetwornice VFD wymagają czystego, chłodnego otoczenia lub drogich obudów ochronnych. |

| Harmoniczne i współczynnik mocy | Nie generuje harmonicznych po stronie linii. Współczynnik mocy maleje wraz ze zmniejszeniem prędkości. | Generuje harmoniczne wymagające ograniczenia. Może utrzymać wysoki współczynnik mocy w całym zakresie. |

| Złożoność konserwacji | Mechaniczne/elektryczne (szczotki, rezystory, styczniki). Przewidywalne i często proste. | Elektroniczny. Wymaga specjalistycznej wiedzy do rozwiązywania problemów. |

Podstawowa zaleta 3: Wrodzona ochrona sieci i sprzętu

Najbardziej bezpośrednia korzyść elektryczna jest odpowiedzią w jaki sposób silniki z wirnikiem uzwojonym zmniejszają prąd rozruchowy . Z założenia prąd rozruchowy jest zwykle utrzymywany na poziomie 150–200% FLC w porównaniu z 600–800% w przypadku silnika klatkowego DOL. Ma to istotne implikacje handlowe:

- Zmniejszony wpływ na siatkę: Zapobiega spadkom napięcia, które mogą zakłócać pracę innych wrażliwych urządzeń tego samego źródła zasilania.

- Niższy koszt infrastruktury: Pozwala na zastosowanie mniejszych transformatorów i okablowania, redukując początkowe nakłady inwestycyjne.

- Wrodzony miękki rozruch: Kontrolowany wzrost momentu obrotowego chroni napędzany sprzęt przed nagłymi wstrząsami mechanicznymi, wydłużając żywotność skrzyń biegów, przenośników i sprzęgieł.

Kontekst branżowy: ewoluująca nisza w świecie VFD

Chociaż zastosowanie VFD stale rośnie, silnik z wirnikiem uzwojonym nie pozostaje statyczny. Jej nisza jest wzmacniana zarówno przez ciągły popyt, jak i aktualizacje technologiczne. Według analizy rynku elektrotechnicznego z 2024 r., skupiającej się na przemyśle ciężkim, zapotrzebowanie na rozwiązania rozruchowe o wysokim momencie obrotowym na rynkach wschodzących z mniej stabilną infrastrukturą sieciową odnotowuje stały wzrost na poziomie 3–5% rocznie, przy czym znaczący udział mają zmodernizowane systemy wirników uzwojonych wyposażone w półprzewodnikowe sterowniki wirników. Co więcej, najnowsza wersja normy IEC 60034-30-1 z 2023 r. dotycząca klas sprawności silników, choć ukierunkowana głównie na silniki klatkowe, pobudziła rozwój w zakresie optymalizacji wydajności całego układu napędowego w zastosowaniach z wirnikami uzwojonymi, w tym ulepszone schematy sterowania dla rezystorów zewnętrznych w celu zminimalizowania strat poślizgowych podczas pracy w stanie ustalonym.

Źródło: IEC – Międzynarodowe Normy Elektrotechniczne & Raporty z analizy rynku branżowego

Zapewnienie długoterminowej niezawodności: najlepsze praktyki w zakresie konserwacji

Zalety wydajności silników z wirnikiem uzwojonym zależą od właściwej konserwacji. Niezbędny jest zorganizowany program konserwacji.

Opieka proaktywna: Instrukcja konserwacji pierścienia ślizgowego dla silnika indukcyjnego z uzwojonym wirnikiem

Zespół pierścienia ślizgowego i szczotki jest głównym elementem ulegającym zużyciu w układzie. Najlepsze praktyki obejmują:

- Regularna kontrola i czyszczenie: Sprawdź, czy nie nagromadził się kurz (szczególnie szkodliwy jest przewodzący pył węglowy) i wyczyść za pomocą szmatki bez włókien i odpowiedniego środka czyszczącego.

- Zużycie i nacisk szczotki: Regularnie mierz długość szczotki i wymieniaj ją zgodnie ze specyfikacją producenta. Upewnij się, że nacisk sprężyny jest równy i prawidłowy, aby utrzymać dobry kontakt i zminimalizować iskrzenie.

- Stan powierzchni pierścienia ślizgowego: Monitoruj rowki, wżery i nierówne zużycie. Może wystarczyć lekka konserwacja drobnym papierem ściernym; ciężkie przypadki wymagają profesjonalnej ponownej obróbki.

- Obserwacja iskry: Niewielkie iskrzenie na tylnej krawędzi szczotki jest zjawiskiem normalnym. Nadmierne iskrzenie (poza normami IEC/GB) wskazuje na problemy z ciśnieniem, powierzchnią pierścienia lub jakością szczotki.

Praktyczny Rozwiązywanie typowych problemów z trójfazowym silnikiem z wirnikiem

Skrócona instrukcja obsługi typowych problemów:

- Nadmierne iskrzenie/zużycie szczotek: Sprawdź docisk szczotki, gatunek i stan powierzchni pierścienia ślizgowego. Upewnij się, że pierścienie są czyste i koncentryczne.

- Silnik działa wolno/przegrzewa się: Prawdopodobna usterka w obwodzie rezystancji zewnętrznej (otwarte połączenie, uszkodzony stycznik, zablokowany stopień). Sprawdź bank rezystancji i sekwencję kontrolną.

- Nierówny prąd fazowy: Może wskazywać na przerwę w obwodzie w jednej fazie wirnika (przerwany przewód, mocno zużyte szczotki) lub brak równowagi w rezystorach zewnętrznych.

- Wibracje/hałas: Sprawdź, czy łożyska nie są zużyte (wspólne dla wszystkich silników), ale także sprawdź, czy nie ma nierównego oporu szczotki lub problemów mechanicznych z zespołem pierścienia ślizgowego.

Często zadawane pytania: Trójfazowe silniki z wirnikiem uzwojonym

1. Czy silniki z wirnikiem uzwojonym są mniej wydajne niż silniki napędzane przetwornicą częstotliwości?

Przy pełnych obrotach, przy zwartym wirniku, ich sprawność jest porównywalna do podobnej klasy silników klatkowych. Podczas zmniejszania prędkości poprzez rezystancję wydajność spada, ponieważ straty poślizgowe są rozpraszane w rezystorach. Nowoczesny napęd VFD może być bardziej wydajny w szerokim zakresie prędkości. Jednakże w przypadku zastosowań o stałej prędkości lub ograniczonym zakresie całkowita różnica w wydajności systemu może być znikoma, a niższy koszt początkowy i większa wytrzymałość systemu wirnika uzwojonego mogą zapewnić lepszy całkowity koszt posiadania.

2. Czy konserwacja szczotek jest główną wadą?

Jest to kwestia względna, niekoniecznie wada. Konserwacja szczotek i pierścieni ślizgowych jest przewidywalnym i zaplanowanym zadaniem. W trudnych warunkach konserwacja mechaniczna jest często preferowana zamiast awarii wrażliwej elektroniki VFD. Nowoczesne materiały i konstrukcje szczotek mają znacznie wydłużone okresy międzyobsługowe, przekraczające czasami 12-18 miesięcy ciągłej pracy.

3. Czy silnik z uzwojonym wirnikiem może być używany z VFD?

Tak, w konfiguracji zwanej systemem „podwójnie zasilanym”, ale jest to złożone i rzadkie. Bardziej praktycznie, przetwornice częstotliwości można stosować po stronie stojana silnika z uzwojonym wirnikiem (ze zwartym wirnikiem), ale neguje to zalety rozruchu i rzadko jest opłacalne w porównaniu ze stosowaniem standardowego silnika klatkowego.

4. Jakie są główne powody, dla których dzisiaj warto wybrać tę opcję?

Podstawowymi czynnikami wpływającymi na decyzję są: 1) wymóg bardzo wysokiego momentu rozruchowego przy ograniczonym prądzie rozruchowym (w przypadku kruszarek, sprężarek), 2) potrzeba prostej, solidnej kontroli prędkości w trudnych warunkach (brudny, mokry, gorący) oraz 3) zastosowania, w których kontrolowane przyspieszanie/zwalnianie ma kluczowe znaczenie ze względów bezpieczeństwa lub procesu (podnośniki, duże przenośniki).

5. Skąd mam wiedzieć, czy moja aplikacja tego wymaga?

Wykonaj szczegółową analizę układu napędowego. Kluczowe pytania: Co to jest WR 2 (moment bezwładności) obciążenia? Jaki jest wymagany moment rozruchowy i przyspieszający? Jakie są ograniczenia sieci? Jakie jest środowisko operacyjne? Jeśli analiza wskazuje na dużą bezwładność, wysoki moment rozruchowy i potrzebę kontrolowanego rozruchu w ramach ograniczeń sieci, głównym kandydatem powinien być silnik z wirnikiem uzwojonym.