Dlaczego popyt na silnik odporny na eksplozję w przemyśle chemicznym dramatycznie rośnie?

Po pierwsze, ponieważ przepisy bezpieczeństwa w zakresie niebezpiecznych chemikaliów i środowisk wybuchowych stają się coraz bardziej surowe, zarządzanie bezpieczeństwem w branży chemicznej również stało się bardziej znormalizowane. Zwłaszcza w Europie i Ameryce Północnej wysuwane są wyższe wymagania dotyczące certyfikacji na urządzenia elektryczne na obszarach wysokiego ryzyka, takie jak rośliny chemiczne, wymagające całego sprzętu, które mogą powodować iskry, musiał spełniać standardy odporne na eksplozję. Silnik odporny na eksplozję powstał, by poradzić sobie z tym zapotrzebowaniem. Może skutecznie zmniejszyć ryzyko wybuchu spowodowanego awarią elektryczną, iskry lub wysokimi temperaturami, a zatem staje się niezbędnym warunkiem dla firm chemicznych w zakresie działania.

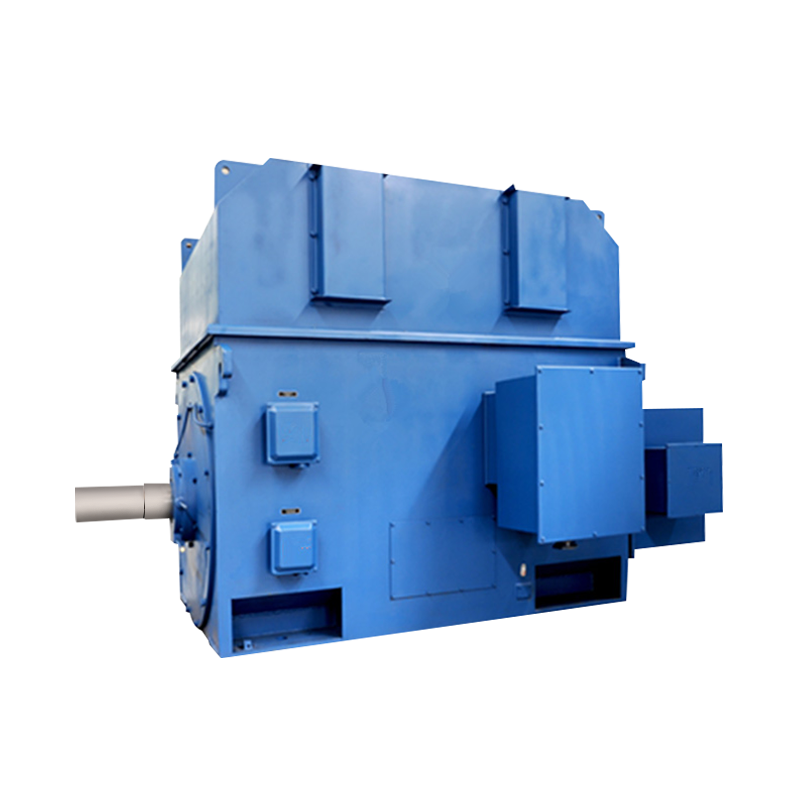

Jednocześnie, gdy przemysł chemiczny nadal wprowadza innowacje w nowych materiałach, nowych energii, farmaceutykach i innych dziedzinach, złożoność procesów produkcyjnych również rośnie. Wiele nowych reakcji chemicznych i procesów produkcyjnych ma bardziej wymagające wymagania środowiskowe, a podczas procesu produkcyjnego często wytwarzane są gazy lotne lub toksyczne ciecze, a sprzęt musi działać w tych środowiskach wysokiego ryzyka. Aby zapewnić bezpieczeństwo produkcji, firmy chemiczne muszą przedstawić wyższe wymagania dotyczące bezpieczeństwa sprzętu. Na tym tle szeroko stosowano silnik odporny na eksplozję, jako podstawowy element sprzętu ochronnego. Zwłaszcza w sprzęcie agitacji i pompowania wież chemicznych i zbiorników magazynowych silnik odporny na eksplozję nie tylko zapewnia bezpieczeństwo produkcji, ale także poprawia stabilność i trwałość sprzętu.

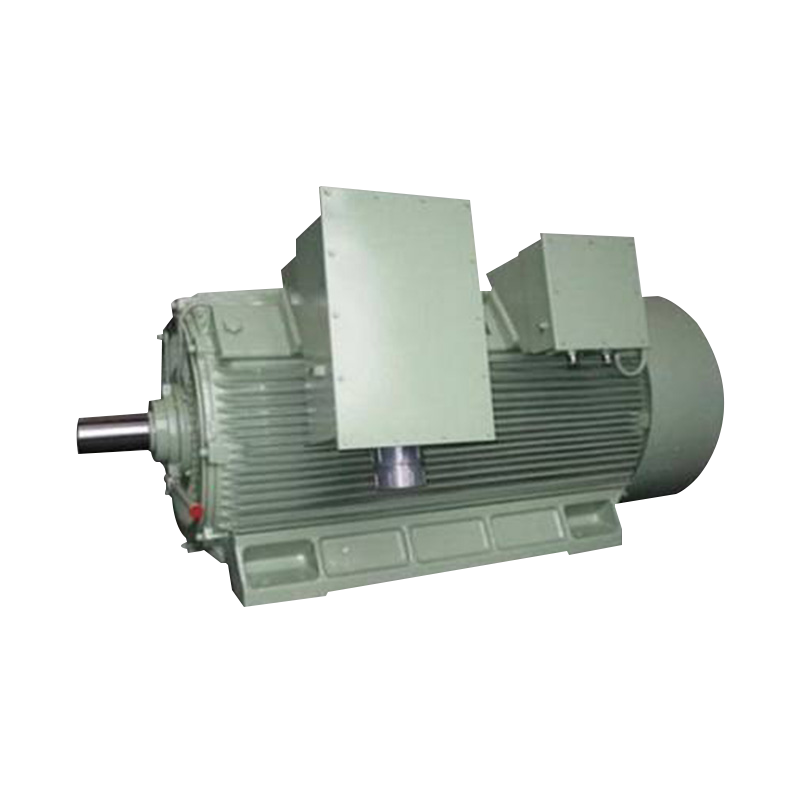

Wraz z pojawieniem się przemysłu 4.0 przemysł chemiczny zmierza w kierunku wyższego poziomu automatyzacji i inteligencji. Sprzęt, czujniki i systemy monitorowania podczas procesu produkcyjnego są wysoce zintegrowane, a wymagania inteligencyjne silnika odpornego na eksplozję są również ulepszane. Aby zaspokoić potrzeby nowej generacji chemicznych linii produkcyjnych, silnik odporny na eksplozję musi mieć nie tylko wysokie bezpieczeństwo, ale także mieć wysoką wydajność energetyczną, niską konserwację i zdalną diagnozę, które mogą bezproblemowo łączyć się z innym sprzętem, aby zapewnić wydajne i stabilne działanie procesu produkcyjnego. Inteligentna technologia pozwala przedsiębiorstwom monitorować warunki pracy silników w czasie rzeczywistym i wcześniejsze identyfikację potencjalnych błędów, zmniejszając w ten sposób zagrożenia bezpieczeństwa spowodowane awarią sprzętu.

Ponadto rosnące ścisłe przepisy środowiskowe i globalny nacisk na zrównoważony rozwój spowodowały również popyt na silnik odporny na eksplozję. W wielu procesach produkcji chemicznej silniki elektryczne, jako główne źródło energii, muszą spełniać wymagania wysokiej wydajności energetycznej i niskiej emisji. Dzięki wysokiej wydajności i niskim zużyciu energii silnik odporny na eksplozję może pomóc firmom chemicznym poprawić wydajność produkcji i zmniejszyć zanieczyszczenie środowiska przy jednoczesnym zapewnieniu bezpieczeństwa. W kontekście globalizacji firmy chemiczne często tworzą bazy produkcyjne na wielu obszarach wysokiego ryzyka, a powszechne stosowanie silnika odpornego na eksplozję w tych obszarach dodatkowo promuje rozwój ich popytu na rynku.

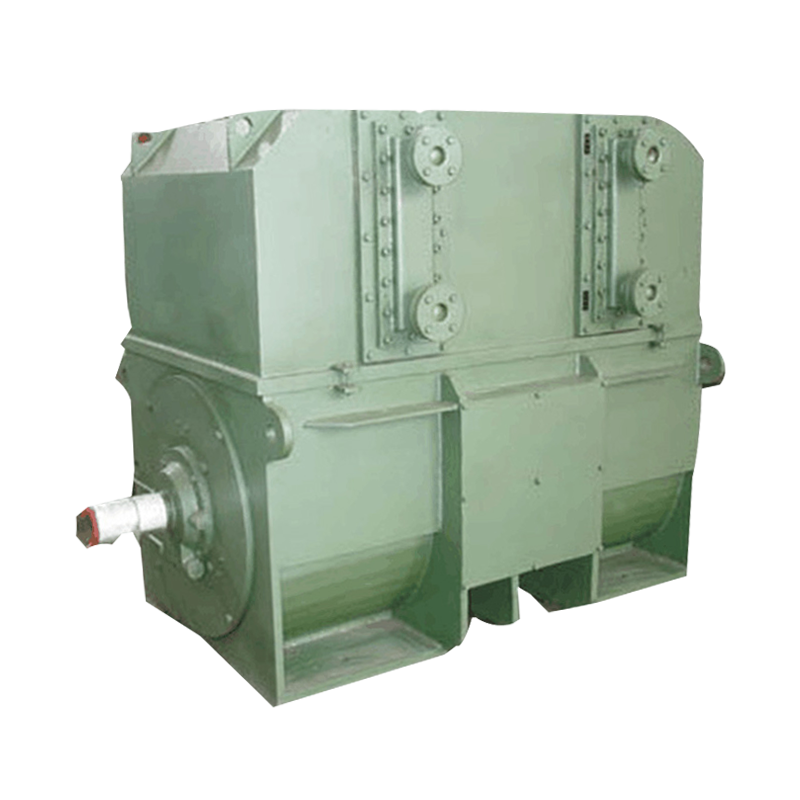

Postępy technologiczne są również ważnym czynnikiem, który doprowadził do wzrostu popytu na silnik odporny na eksplozję. Dzięki ciągłym innowacjom w dziedzinie materiałów nowoczesny silnik odporny na eksplozję znacznie poprawił swoją wydajność odporną na eksplozję. Na przykład zastosowanie nowych materiałów stopowych i powłok o wysokiej temperaturze umożliwia stabilne działanie silnika w ekstremalnych środowiskach, przedłużając żywotność urządzenia i poprawiając ogólną wydajność operacyjną. Te postępy technologiczne umożliwiły silnik odporny na eksplozję nie tylko w celu zapewnienia bezpieczeństwa, ale także na wyższą opłacalność.