W jaki sposób materiały przewodników „eskortować” długoterminową stabilność niestandardowego 3-fazowego silnika klatki wiewiórkowej?

1. Materiały przewodni

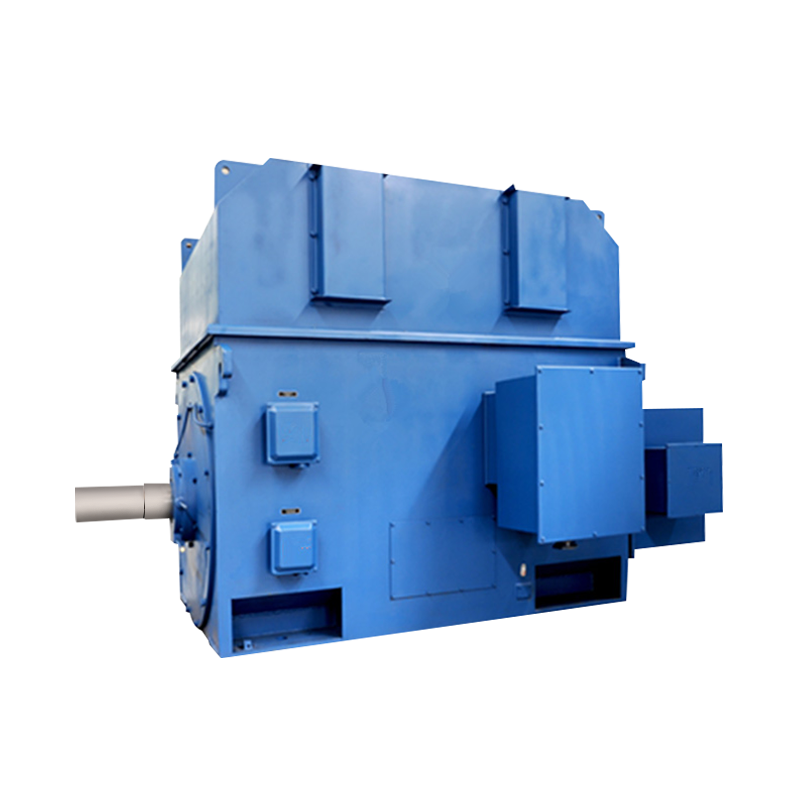

Jako podstawowy element uzwojenia silnika materiały przewodników mają bezpośredni i dalekosiężny wpływ na wydajność i stabilność silników. Niestandardowy 3-fazowy silnik klatki wiewiórki Zawsze postępuj zgodnie z zasadami wysokich standardów i ścisłych wymagań dotyczących wyboru materiałów przewodników i starannie wybierz odpowiednie materiały przewodników zgodnie z różnymi scenariuszami aplikacji i wymagań dotyczących wydajności.

W większości konwencjonalnych zastosowań przemysłowych miedź o wysokiej czystości jest preferowanym materiałem przewodowym. Miedź ma doskonałą przewodność, a jej wyjątkowo niski opór umożliwia przenoszenie prądu przy minimalnej utraty energii podczas przechodzenia przez uzwojenie. Oznacza to, że podczas działania silnika ciepło wytwarzane przez prąd jest skutecznie zmniejszone, a utrata miedzi jest znacznie zmniejszona. Skuteczne działanie oznacza nie tylko oszczędzanie energii, ale co ważniejsze, może skutecznie uniknąć szeregu problemów spowodowanych przegrzaniem.

Podczas długoterminowego działania silnika uzwojenia przegrzanie jest jednym z głównych powodów degradacji wydajności i skrócenia życia. Nadmierna temperatura przyspieszy starzenie się materiału izolacyjnego uzwojenia, stopniowo zmniejsza jego wydajność izolacji i ostatecznie może spowodować zwarcie między uzwojeniami, powodując uszkodzenie silnika. Materiały przewodników miedzianych o wysokiej walce mogą skutecznie zmniejszyć ciepło wytwarzane przez uzwojenie, dzięki czemu silnik zawsze pozostaje w stosunkowo niskim zakresie temperatur podczas pracy, tym samym znacznie opóźniając szybkość starzenia się materiału izolacyjnego.

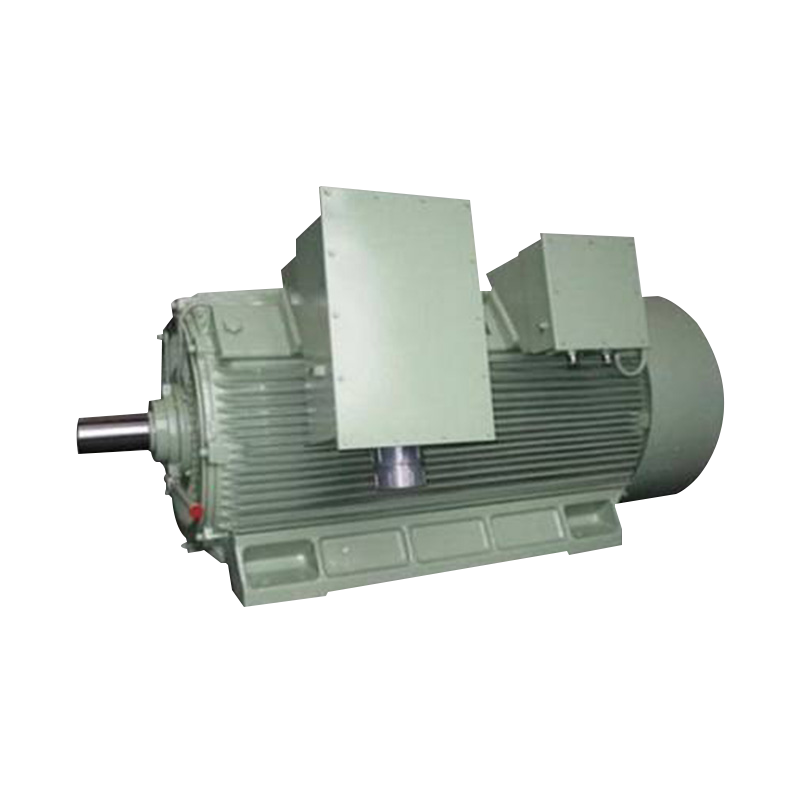

Jednak w niektórych specjalnych dziedzinach zastosowań o ścisłych ograniczeniach masy, takich jak lotniska, pojazdy elektryczne i urządzenia przenośne, aluminium aluminium dyrygentowe pojawiły się z ich unikalnymi zaletami. Stop aluminium ma charakterystykę o wysokiej wytrzymałości, niskiej gęstości i dobrej przewodności. W porównaniu z miedzią gęstość stopu aluminium wynosi około jednej trzeciej goli miedzi, co znacznie zmniejsza masę silników za pomocą przewodów ze stopu aluminium o tej samej objętości. Niestandardowy 3-fazowy silnik klatki wiewiórki z wykorzystaniem materiałów przewodników ze stopu aluminium może znacznie zmniejszyć ogólną wagę samolotu, zapewniając jednocześnie dobrą przewodność i poprawić jego wydajność paliwa i wydajność lotu.

Jednocześnie właściwości o wysokiej wytrzymałości materiałów przewodników ze stopu aluminium pozwalają mu wytrzymać różne naprężenia mechaniczne wygenerowane podczas działania silnika, zapewniając integralność strukturalną uzwojenia podczas długoterminowego działania. Ponadto na powierzchni przewodu stopu aluminium powstanie gęsty tlenek, który ma dobrą odporność na korozję i może skutecznie zapobiegać korozji przewodu w trudnych środowiskach, co dodatkowo poprawiają niezawodność i żywotność silnika. W scenariuszach aplikacji, takich jak pojazdy elektryczne, silniki muszą działać w przypadku częstego uruchamiania, hamowania i różnych warunkach drogowych i środowiskowych. Te cechy materiałów przewodników aluminiowych umożliwiają im dobre dostosowanie się do tak złożonych warunków pracy i zapewniają niezawodne wsparcie mocy dla stabilnego działania pojazdów elektrycznych.

2. Materiały izolacyjne: ciągła linia obrony dla stabilnej wydajności elektrycznej

Materiały izolacyjne odgrywają istotną rolę w dostosowywaniu trójfazowych silników klatkowych. Są jak stała linia obrony, zapewniając, że układ elektryczny wewnątrz silnika może działać w stabilnym i bezpiecznym środowisku. Wybór wysokiej jakości materiałów izolacyjnych jest jednym z kluczowych czynników zapewniających długoterminowe stabilne działanie silnika.

Materiały izolacyjne stosowane do dostosowywania trójfazowych silników klatki wiewiórki mają doskonałą wydajność izolacji elektrycznej, oporność w wysokiej temperaturze i wytrzymałość mechaniczną. Przykładając wspólny materiał na izolację miki, mika ma wyjątkowo wysoką odporność na izolację, co może skutecznie zapobiec wyciekowi prądu między uzwojeniami i rdzeniami żelaza i rdzeni żelaza, zapewniając stabilną i niezawodną wydajność elektryczną silnika. Zalety materiałów izolacyjnych miki są szczególnie oczywiste w środowiskach o wysokiej temperaturze. Ma dobrą odporność na ciepło i utrzymuje stabilną wydajność izolacji przez długi czas. Pozwala to silnikowi działać normalnie w niektórych środowiskach pracy w wysokiej temperaturze, takich jak obok pieca w przemyśle metalurgicznym i w pobliżu reaktora o wysokiej temperaturze w przemyśle chemicznym, bez wycieku, zwarcia i innych błędów ze względu na spadek wydajności izolacji.

Ponadto, wraz z ciągłym rozwojem technologii przemysłowej i rosnącej dywersyfikacji scenariuszy zastosowania, wymagania dotyczące wydajności dla materiałów izolacyjnych stają się coraz wyższe. Niektóre zaawansowane materiały izolacyjne mają nie tylko doskonałą izolację elektryczną i oporność w wysokiej temperaturze, ale także mają właściwości odporne na wilgoć, pleśni i odporne na korozję. W wilgotnych środowiskach, takich jak branże stoczniowe i akwakultury, zwykłe materiały izolacyjne są łatwe do wchłaniania wilgoci, co powoduje spadek wydajności izolacji. Zastosowanie materiałów izolacyjnych o właściwościach odpornych na wilgoć może skutecznie zapobiec wtargnięciu wilgoci, utrzymać suche środowisko do silnika i zapewnić, że nie ma wpływu na wydajność izolacji. W niektórych środowiskach przemysłowych z gazami korozyjnymi lub cieczami, takimi jak przemysł chemiczny i galwaniczny, materiały izolacyjne o właściwościach antykorozyjnych mogą odporić na erozję substancji chemicznych i zapobiegać korozji i uszkodzeniu materiałów izolacyjnych.

Nie należy też ignorować wytrzymałości mechanicznej materiałów izolacyjnych. Podczas pracy silnik będzie podlegał różnym naprężeniom mechanicznym, takim jak wibracje i uderzenie. Jeśli wytrzymałość mechaniczna materiału izolacyjnego jest niewystarczająca, może pęknąć lub odkształcić pod działaniem tych naprężeń mechanicznych, niszcząc w ten sposób wydajność jego izolacji. Materiały izolacyjne wybrane do dostosowanego trójfazowego silnika klatki wiewiórki przeszły rygorystyczną kontrolę jakości i testowanie wydajności oraz mają wystarczającą wytrzymałość mechaniczną, aby wytrzymać różne naprężenia mechaniczne podczas działania silnika, zapewniając integralność i stabilność struktury izolacji. Na przykład w niektórych szybkich silnikach materiały izolacyjne muszą wytrzymać duże siły odśrodkowe i wibracje. Wysokiej jakości materiały izolacyjne mogą nadal utrzymywać dobrą wydajność w tym przypadku, zapewniając niezawodną ochronę długoterminowej stabilnej pracy silnika.

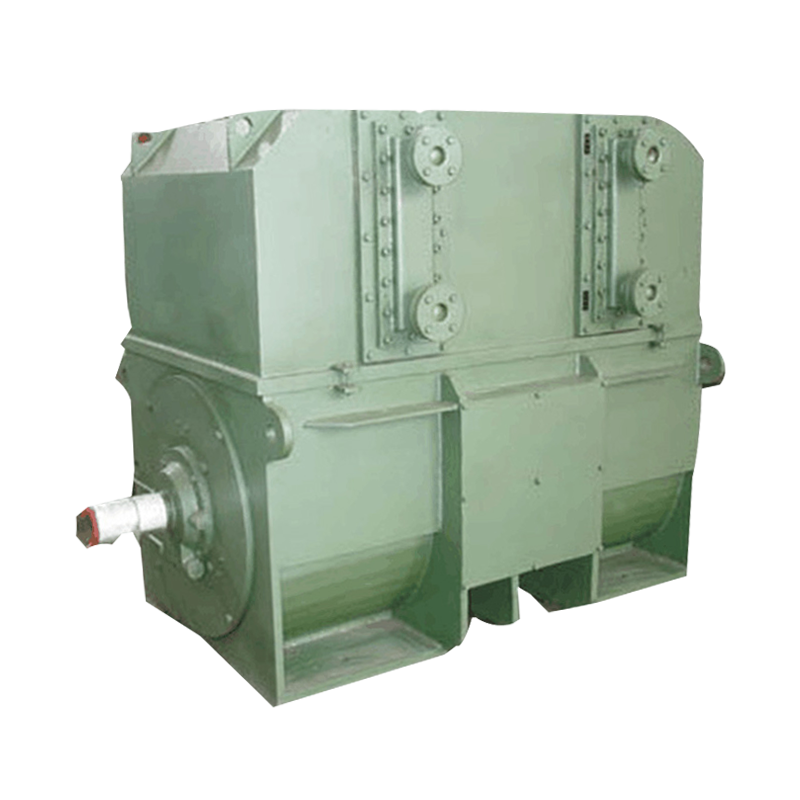

3. Mechaniczne części strukturalne: kamień węgielny stabilnego wsparcia i niezawodnej ochrony

Jako szkielet podtrzymujący niestandardowy trójfazowy silnik klatki wiewiórkowej, jakość mechanicznych części strukturalnych jest bezpośrednio związana z ogólną stabilnością i niezawodnością silnika. Dostosowany trójfazowy silnik klatki wiewiórki wykorzystuje stal o wysokiej wytrzymałości i opornej na korozję jako surowiec mechanicznych części konstrukcyjnych. Stale te przeszły rygorystyczną kontrolę jakości i mają dobre właściwości mechaniczne, co stanowi solidne podkład dla długoterminowej stabilnej pracy silnika.

Podczas działania silnika wygenerowane zostaną różne naprężenia mechaniczne i wibracje. Na przykład, gdy wirnik silnika obraca się z dużą prędkością, wygeneruje dużą siłę odśrodkową, a na uzwojeniu stojana będzie miało wpływ siła elektromagnetyczna po włączeniu, a siły te zostaną przeniesione do struktury mechanicznej. Jeśli wytrzymałość struktury mechanicznej jest niewystarczająca, może ona odkształcić lub pękać pod działaniem tych sił, wpływając w ten sposób na normalne działanie silnika. Stal o wysokiej wytrzymałości wybrana do dostosowanego trójfazowego silnika klatki wiewiórki może wytrzymać te naprężenia mechaniczne i zapewnić stabilność strukturalną silnika podczas długoterminowej pracy. Na przykład w niektórych dużych urządzeniach przemysłowych silnik musi działać ciągle przez długi czas i mieć duży ładunek. Struktura mechaniczna wykonana ze stali o wysokiej wytrzymałości może zapewnić, że silnik może nadal stabilnie działać w tym przypadku i nie zawiedzie z powodu problemów ze strukturą mechaniczną.

Ponadto struktura mechaniczna musi również mieć dobrą odporność na korozję. W produkcji przemysłowej silnik może napotkać różne trudne warunki środowiskowe, takie jak wilgotne powietrze, gazy korozyjne lub ciecze. Jeśli struktura mechaniczna nie jest odporna na korozję, będzie stopniowo skorodowana i uszkodzona przy działaniu tych czynników środowiskowych, wpływając w ten sposób na żywotność motoryczną. Struktury mechaniczne wykonane ze stali opornej na korozję mogą skutecznie oprzeć się erozji tych czynników korozji i przedłużyć żywotność serwisową silnika. Na przykład w przemyśle chemicznym wiele procesów produkcyjnych wytwarza gazy korozyjne i ciecze. Obudowy silnika i inne struktury mechaniczne wykonane ze stali opornej na korozję mogą zapewnić niezawodną ochronę wewnętrznych elementów elektrycznych i uniemożliwić im uszkodzenie przez korozję.